旋翼是飞行汽车的升力面和操纵面,也是抑制外部扰动的关键气动面。飞行汽车的升力、飞行操纵只能通过旋翼实现,对飞行汽车至关重要。起落架用于缓冲起落过程中的振动和冲击。旋翼和起落架的设计关乎着飞行过程中“桨叶会不会折断或射出“、“降落过程机体会不会受冲击损伤”等安全问题,是飞行汽车研发中的关键技术之一。

旋翼翼型设计、旋翼桨叶的材料应用、桨毂的结构是旋翼设计中的重点。

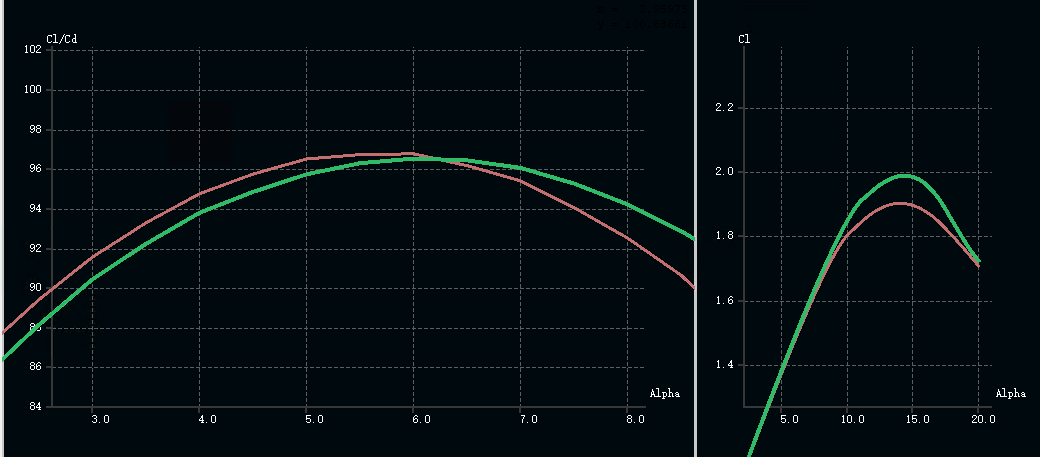

旋翼翼型设计与旋翼气动性能、桨叶效率等有着密切的关系。

自研翼型

旅航者X2采用自研翼型,在宽雷诺数范围具备超高升阻比,从而提升续航时间。

翼型配置

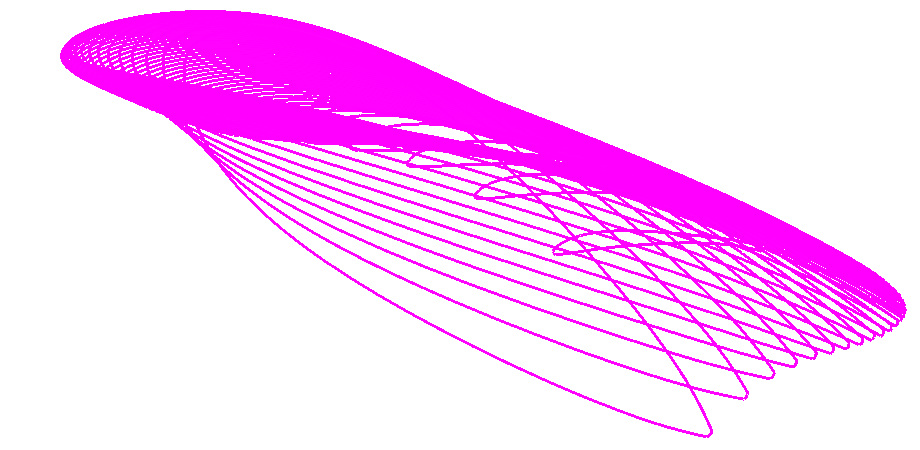

采用基于薄翼理论的参数化翼型设计方法,使桨叶各个剖面都工作在高性能范围,在基础翼型上对旋翼各个剖面进行变翼型设计,并采用自动化手段进行迭代。

桨尖形状

为了提高效率、降低桨噪,对桨尖等关键特征目标进行局部优化。采用遗传算法约束设计变量,借用公司超算资源进行寻优设计,实现高效低噪旋翼开发。

扭转分布

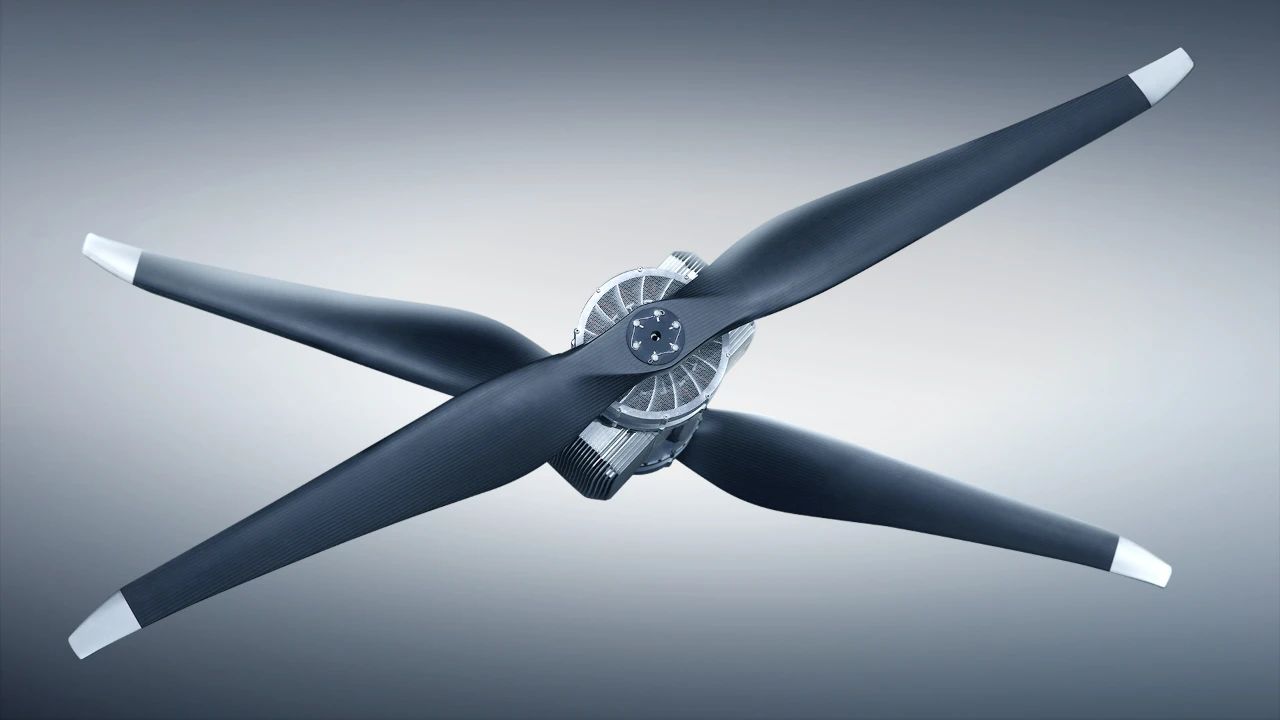

旅航者X2的旋翼桨叶采用先进碳纤维环氧树脂基复合材料,是现阶段航空业最先进的桨叶用材。利用复合材料的优势,再通过结构设计优化,使旋翼桨叶具备高刚度、低质量的特点,从而减少电机驱动旋翼的控制响应时间,提高飞行品质,并且极大地提高旋翼桨叶的气动弹性稳定性。同时,旅航者X2的桨叶采用碳纤维铺层结构,即使硬物碰到桨叶,只会划伤表面和桨缘,不会影响飞行安全。

桨毂的结构

旅航者X2的旋翼采用桨毂桨叶一体化设计,可以有效减少零部件数量和重量,提升旋翼结构的整体性和安全性,避免因零部件装配不良、断裂等原因而出现射桨的可能,提升产品可靠性。

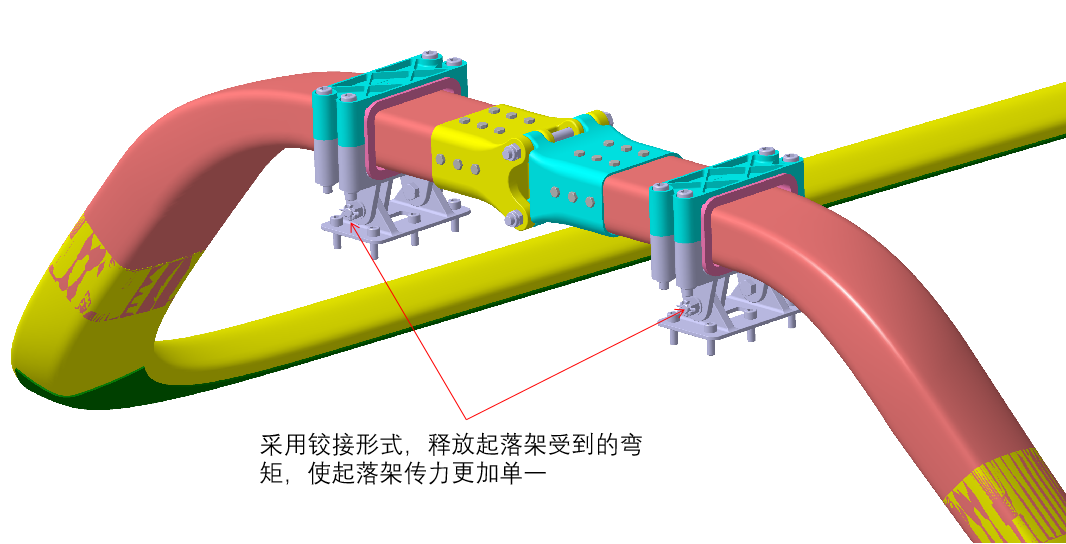

玻碳混编板簧式起落架

起落架的材料主要为碳纤维和玻璃纤维,碳纤维保证起降所需要的强度,玻璃纤维保证减震缓冲所需要的韧性。

铰接式安装

采用铰接形式安装起落架,可释放起落架受到的弯矩,使得整个传力路径更加单一,从而降低机体的强度要求。

最大承受负载达3.1T

根据起落架静强度试验结果,旅航者X2的起落架最大承受负载达3.1T。在应急降落时,可以保护机体及成员不被伤害。

综合工况耐久试验

对旋翼进行超过100小时的综合工况耐久飞行试验,综合工况包括空载、半载、满载,以及12m/s、20m/s的来流风速,从而验证旋翼在长时间的使用下依然能保持其性能,满足产品的使用需求。

静力试验

通过约束装置和载荷加载系统,在桨叶不同的位置施加压力来模拟飞行过程中的受力情况。经验证,桨叶的拉力极限载荷达1621.7N,刚度、强度等指标均符合产品的设计标准。

环境适应性验证

参考国家相关标准对旋翼和起落架进行紫外线侵蚀、盐雾腐蚀等测试,确保它们暴露于恶劣环境下仍然能够保持其原有的性能和外观。

无损检测

在日常飞行测试过程中,除了通过目视手段来检查飞行汽车的部件是否有损伤,我们还会通过无损检测的手段,来确保部件的内部没有出现微小裂纹等损伤,从而保证飞行的安全。